Vostok « 225 ans de la fabrique Izhstal »

Montre bracelet, mécanique, commémorative, de la Fabrique de Montre de Tchistopol

Marque Vostok

Modèle célébrant les 225 ans de la fabrique « Izhstal » (« Acier d’Izhevsk »)

Mécanisme : Vostok 2409

Année de production: 1985

Gravure sur le fond: 650279

Dimension de corne à corne: 45mm

Largeur avec couronne: 42mm

La fabrique Izhstal est située à Izhevsk, en Oudmourtie.

Izhstal est l’une des plus anciennes fabrique de Russie. Elle a été fondée par le comte Pyotr Ivanovich Shuvalov, propriétaire des usines de Goroblagodatskie, conformément au décret du Sénat du 20 octobre 1757 sur la construction d’une usine sidérurgique sur la rivière Izh. Alexey Stepanovich Moskvin, l’assistant du comte Shuvalov dans l’Oural, a transféré les maîtres de Goroblagodatsk à la construction de la fabrique, et a également attiré les paysans du voisinage, dont le travail a été utilisé pour poser le barrage de l’étang d’Izhevsk en avril 1760. En 1763, la fabrique commence la production de fer mais pour cause de dettes, elle est transférée au trésor et a été transférée au département des mines.

Outre le fer, l’usine produit de l’acier et des ancres pour les besoins de la flotte russe. Pour répondre aux besoins croissants de l’armée russe, une nouvelle usine d’armes à feu est construite en 1807 sur la base de l’usine sidérurgique d’Ijevsk, et la production métallurgique est entièrement axée sur la production de métal pour les besoins militaires. Lors de l’invasion française de 1812, l’usine produisait 2 000 fusils, en 1814 elle en produisit 10 000. En 1814, une fonderie de fer et une aciérie ont été construites dans l’usine. En 1826, l’usine commence à fournir du fer en bandes, de qualité et de qualité aux usines de canons de Toula et de Sestroretsk.

À partir de 1855, l’usine devient l’un des principaux fournisseurs de fer pour toutes les usines d’armement de Russie. Lors du réarmement à grande échelle de l’armée russe en 1867, la fabrique introduit la production d’acier à creuset, nécessaire à la production de canons en acier et dont la qualité n’est pas inférieure à celle de l’acier importé de l’étranger. En 1872, l’atelier sidérurgique, composé de 12 fours à creuset à gaz, a produit 8 500 tonnes d’acier. En 1873, 12 fours supplémentaires ont été introduits et la production d’acier a augmenté jusqu’à 300 tonnes par jour. En 1877, le premier four à ciel ouvert produit 250 tonnes d’acier et, un an plus tard, le laminage de l’acier long commence.

La qualité de la production n e cesse de s’améliorer et en 1879, les importations d’acier destinées aux armuriers russes cessent complètement: la fabrique devient le fournisseur exclusif d’acier à canon pour toutes les entreprises de l’Empire russe.

Au début des années 1900, un deuxième haut fourneau est ouvert, un marteau de cinq tonnes, quatre presses hydrauliques à vapeur de 300 tonnes ont été mis en service, et la production de fils d’acier et de feuillards laminés à froid. Les effectifs de l’usine augmentent d’année en année. En 1883, il est de 714 personnes, en 1890 de 1540 et en 1905 d’environ 5000 personnes. À la fin du XIXe siècle et au début du XXe siècle, l’acier d’Ijevsk est largement connu et reconnu au niveau international. Au cours de l’été 1900, les produits métalliques de l’usine ont reçu la plus haute distinction lors de l’exposition universelle de Paris.

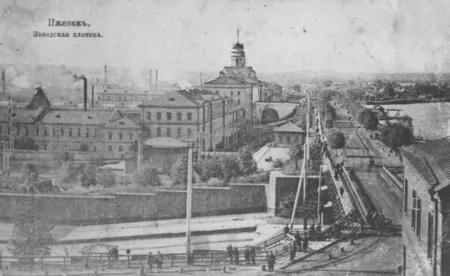

La fabrique vers 1900:

A l’arrêt pendant la guerre civile, la fabrique est progressivement revenue à un fonctionnement normal dans les années 1920. En 1920, 30.703 tonnes d’acier sont produites ; en 1921, 181.874 ; en 1922, 240.081. En 1925, la production d’acier pour vilebrequins et autres pièces d’avion est maîtrisée. En 1929 et 1930, deux hauts-fourneaux de 25 tonnes sont mis en service. En 1930 également, une presse hydraulique à vapeur de 1000 tonnes est mise en service, ce qui permet de maîtriser le forgeage de vilebrequins de 70 à 80 kg. L’atelier de laminage des tôles met en service le laminoir « 400 », s’ouvrent un atelier de réfractaires, un dépôt de locomotives et de wagons, un nouvel atelier mécanique.

En 1930, la fabrique crée un laboratoire de recherche sous la direction de V. N. Semenov. Entre autres études, les spécialistes du laboratoire développent une technologie pour la production d’éléments de machines à tisser et de ressorts de gramophone. Un ordre du Conseil de l’économie nationale de toute l’Union daté du 5 avril 1931) a décidé d’agrandir l’usine pour en faire l’une des plus grandes entreprises métallurgiques. En 1934, une centrale de production combinée de chaleur et d’électricité, une station de génération de gaz, et un four électrique est mis en activité. En 1935, une nouvelle fonderie et un nouvel atelier de fabrication de fils d’acier sont mis en service.

En 1933, l’usine reçoit la première commande importante pour la production de pièces forgées pour l’avion « Maxim Gorky », et en 1937, un vilebrequin de 200 kilogrammes est forgé pour l’avion ANT-25 qui battit plusieurs reccords de distance.

En 1939, l’usine sidérurgique est divisée en une aciérie et une usine de construction de machines. Pendant la guerre, les métallurgistes d’Ijevsk fournissent à plus de 150 entreprises soviétiques du métal destiné à la production d’armes et d’équipements militaires. Leur métal a été utilisé pour forger des têtes des roquettes Katyusha, des vilebrequins d’avions, des boucliers de mitrailleuses Maxim, les ressorts de fusils automatiques, des canons antichars etc.

Les ateliers travaillent à la limite de leurs capacités : la révision du laminoir à sertir de l’atelier de laminage de section est effectuée en 5 jours au lieu de 12, l’équipement du blooming est réparé en 80 heures, alors que la durée de réparations similaires était de 250 heures dans les années d’avant-guerre, des records sont établis pour la vitesse de fusion, la recherche de substituts pour les matériaux d’alliage coûteux est menée d’urgence. Des générateurs de gaz sont reconstruits pour fonctionner au bois et au charbon.

En novembre 1943, le troisième haut-fourneau a été mis en service avec du mazout. En 1943, la production de fil et d’acier calibré s’élève à 16.100 tonnes, soit une fois et demie la capacité nominale de l’atelier. La fabrique s’est classée 22 fois au concours socialiste de l’Union, a reçu six fois la bannière rouge du comité central du parti communiste bolchevique de l’Union et du conseil des commissaires du peuple de l’URSS.

Le front a reçu de l’usine près d’un million et demi de tonnes d’acier, 1.100.000 tonnes de produits laminés, environ 150.000 tonnes de pièces embouties et forgées, 100.000 tonnes de fils, de jauges et de rubans. Cette quantité de métal a été produite en dix années d’avant-guerre. En 1944, l’usine reçoit l’Ordre de Lénine pour la création et la production de nouvelles qualités d’acier de haute qualité pour les armes légères et l’aviation.

En 1946, l’usine est revenue à une journée de travail de 8 heures. Les principaux domaines d’intervention sont l’économie des ressources et la modernisation de la production, ainsi que l’amélioration de la qualité des produits. De nombreuses innovations mises au point à l’usine métallurgique d’Ijevsk (utilisation de briques de magnésite-chromite pour le revêtement des fours, déshydratation du mazout par la chaleur des gaz résiduels, chauffage de la partie rentable du lingot par des courants à haute fréquence) ont été adoptées par toute l’industrie métallurgique. En 1953, une école pour les jeunes travailleurs est ouverte. En 1957, l’usine cesse de recevoir des subventions de l’État et redevient rentable.

Dans les années d’après-guerre, les ateliers d’aciérie sont entièrement reconstruits. Les fours Martin passent du gaz générateur au mazout. Cela permet d’augmenter les charges calorifiques et de réduire la consommation spécifique de combustible pour l’élaboration de l’acier. En 1954, le laminoir à profilés « 450 » est mis en service.

Dans les années 1950, la reconstruction a commencé, au cours de laquelle la production de bandes laminées à froid en aciers inoxydables et en alliages de précision a été maîtrisée. L’un des plus grands ateliers de fils alliés du pays a été construit. Pour ses succès dans la maîtrise de nouvelles qualités d’aciers spéciaux, l’entreprise reçoit en 1960 l’Ordre de la bannière rouge du travail, remis au personnel par V. N. Novikov, vice-président du Conseil des ministres de l’URSS.

En avril 1963, les métallurgistes d’Ijevsk sont chargés de maîtriser la production de profilés en acier de haute précision. Pour la création d’une production nationale de profilés en acier de haute précision et le développement d’une technologie et d’un équipement très efficaces pour leur fabrication, un groupe d’employés de l’entreprise a reçu le Prix d’État de l’URSS en 1974. En 1965, en collaboration avec l’Institut de soudure électrique E.O. Paton, un four de refonte à arc plasma a été créé et mis en production, ainsi que le premier système de contrôle automatisé de la technologie de refonte.

En 1971, les succès et les réalisations de l’usine ont été récompensés par l’Ordre de la Révolution d’Octobre, et en 1981, un groupe de spécialistes, dont des représentants d’Izhstal, a reçu le Prix du Conseil des ministres de l’URSS pour le développement de processus technologiques complexes, la création d’équipements automatisés et la maîtrise de la production de bandes aplaties de haute précision et de segments de pistons composites pour les moteurs d’automobiles et de tracteurs.

Médaille de vétéran du travail de la fabrique:

Dans les années 1980, l’association de production Izhstal a produit 30 % de l’ensemble de l’acier rapide produit en Union soviétique, des aciers alliés conçus principalement pour la fabrication d’outils d’usinage fonctionnant à des vitesses de coupe élevées. En 1985, la production d’acier a augmenté de plus de 50 % par rapport à 1960. La production brute a quadruplé au cours des vingt années de reconstruction[7][19].

Une copie du canon du Tsar, installée à la porte est de l’usine. Sur le moyeu de la roue, on peut voir un cachet avec le logo Izhstal et l’année de fabrication (2001).

Au tournant du XXIe siècle, grâce à la mise en œuvre de plusieurs projets à forte intensité scientifique, Izhstal est entré rapidement sur le marché mondial des métaux et a acquis la réputation d’un partenaire commercial fiable, capable de rivaliser à armes égales avec les meilleurs producteurs européens d’aciers spéciaux. Le système de gestion de la qualité est certifié conforme aux exigences de la norme internationale ISO 9001:2008. Izhstal a remporté six fois le concours républicain « Le meilleur exportateur de la République d’Oudmourtie ».

Elle est située dans les mêmes locaux que l’usine de construction de machines d’Izhevsk, une installation de production d’armes, et est le seul fournisseur de produits métallurgiques de l’usine de construction de machines.

Le siège de la société et la fabrique elle-même: